表面仕上げとは何ですか?

表面仕上げは、高品質の製品とバーゲンビンリジェクトの違いを生みます。

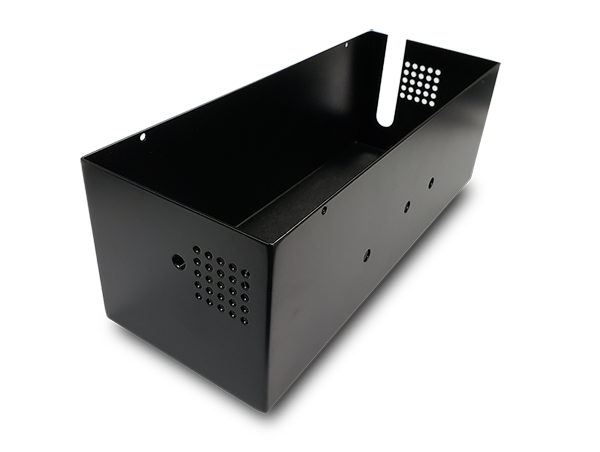

メーカーが利用できる表面仕上げプロセスはたくさんあります。それぞれに長所、短所、および特有の癖があります。これらはすべて、完成品の美的外観、材料強度、およびその他の特性を向上させます。それらは、材料を追加、変更、削除、または再形成することによって機能します。これらのプロセスは通常、機械的、化学的、または電気的手段によって実現されます。アプリケーションの要件に応じて、Yadaworksは、CNC機械加工されたパネル、エンクロージャ、および部品に次の仕上げオプションを提供できます。

Yadaworksの標準的な表面テクスチャ

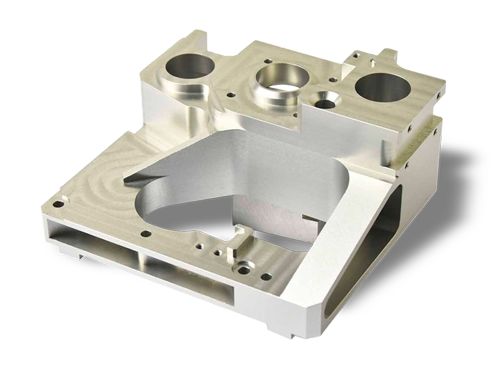

表面のテクスチャは、スライド中の摩擦と転写層の形成を制御する重要な要素の1つです。各製造プロセス(多くの種類の機械加工など)は、表面の質感を生み出します。プロセスは通常、結果のテクスチャが使用可能になるように最適化されます。必要に応じて、初期テクスチャを変更するための追加のプロセスが追加されます。後者のプロセスは、研削、研磨、タンブリング、ブラスト、ホーニング、フライス盤、またはその他のプロセスです。

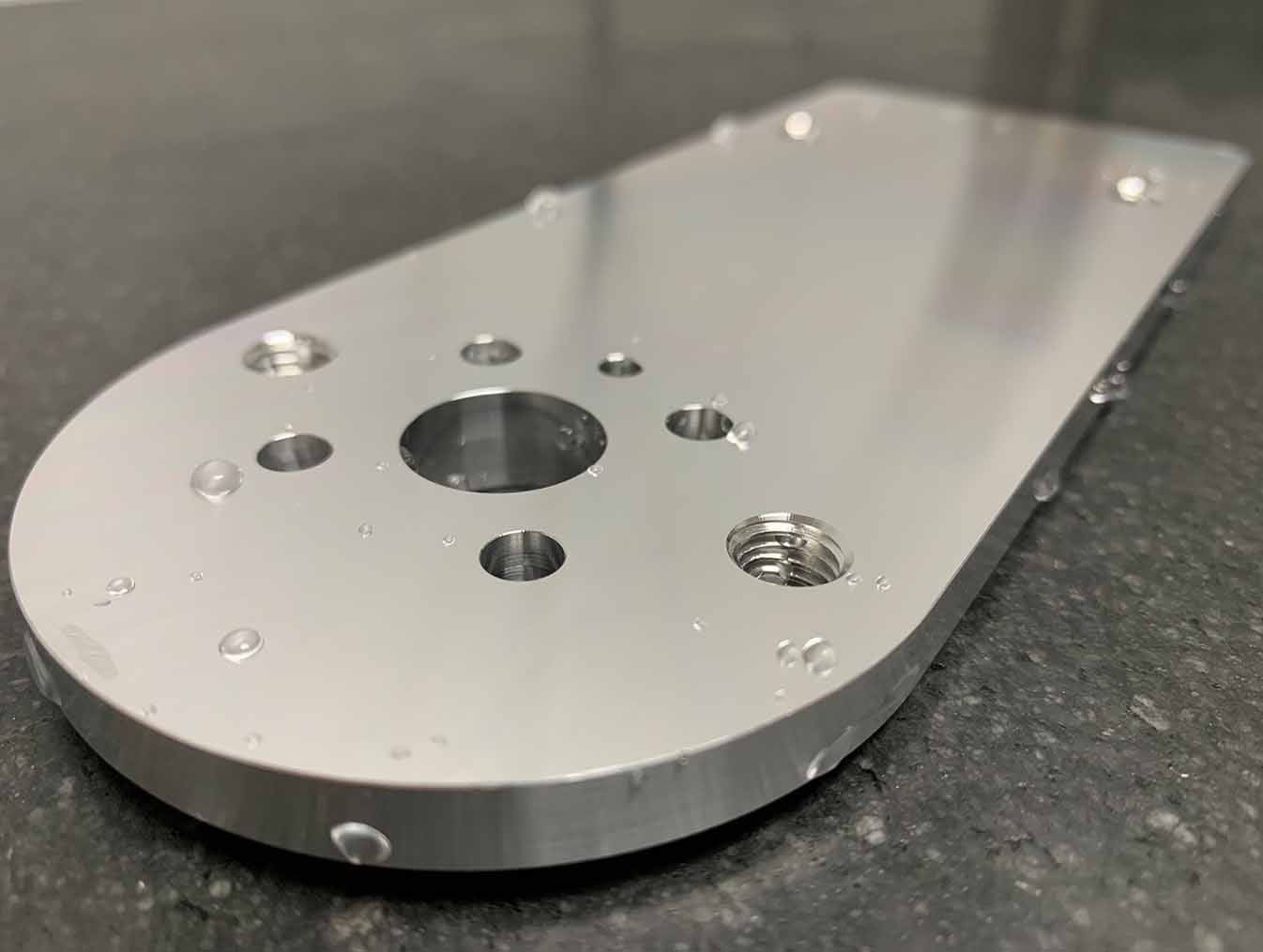

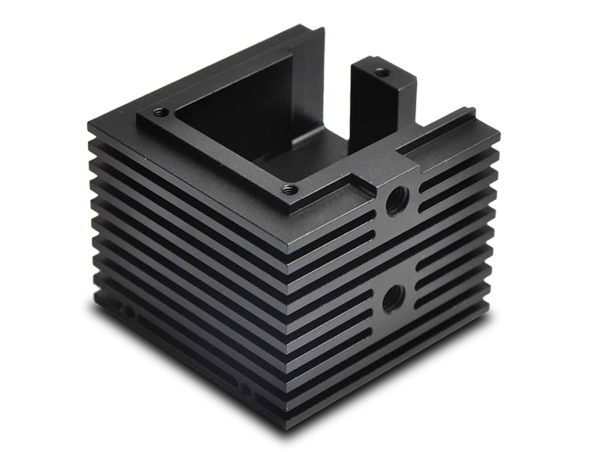

機械加工

Ra1.6μmの表面粗さ

目に見えるツールマーク

スムーズな機械加工

Ra1.0μmの表面粗さ

少ないツールマーク

転倒

均一なマット

ツールマークの削除

洗練された

Ra0.8μmの表面粗さ

目に見えるツールマークが少ないかまったくない

サンドブラスト

グリット#80-220

均一なマットまたはサテンの表面

ツールマークの削除

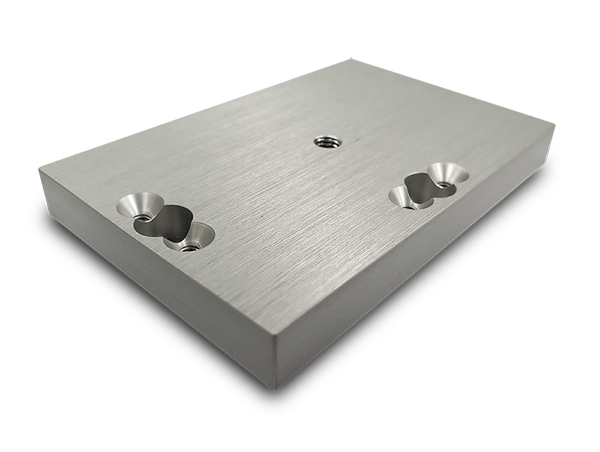

ブラッシュド

グリット#400-800

Ra1.2μmの表面粗さ

目に見えるツールマーク

Yadaworks表面仕上げ機能

表面仕上げは、材料の表面または美的または機能的な目的を変更する任意のプロセスとして定義できます。基本的な材料は、鋼、アルミニウム、プラスチック、およびエンジニアリングまたは装飾目的で使用される任意の材料です。

表面仕上げは、機械加工された部品の障害をいくつでも隠すことができますが、制限があります。表面仕上げは、光沢、光沢、色を変えることで機械加工部品の美的魅力を向上させ、耐食性を向上させ、表面特性を調整することができます。 Yadaworksは次の表面仕上げを提供します:

クリアアルマイトは、アルミニウム製のほとんどすべての消費者製品に使用されています。これがないと、金属は酸素、湿気、および環境化学物質にさらされると鈍くなります。透明な陽極酸化処理された表面は、むき出しの研磨されたアルミニウム表面と比較して、艶をかけられているか、非常に微妙にざらざらしているように見えます。

硬質アルマイトは、耐摩耗性と耐食性を高め、表面硬度を高め、処理されたアルミニウム物体の熱的および弁証法的特性を改善するために使用されます。当社の標準的な酸化物層は、通常25〜40μmの厚さです。タイプIIIの陽極酸化処理により、この層は最大100μm*(0.004インチ)まで増やすことができます。

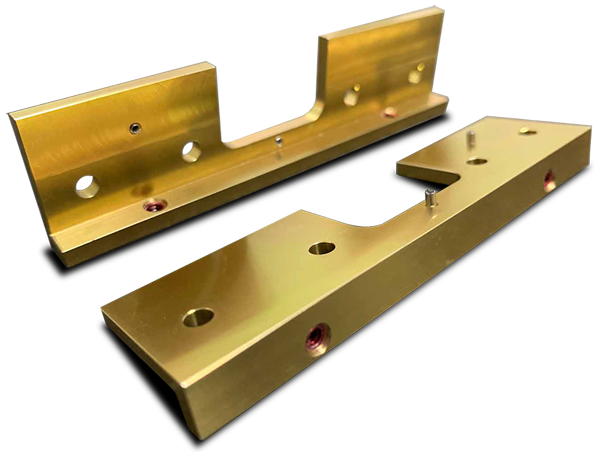

クロメート化成皮膜は、より一般的には化学フィルムまたはそのブランド名Alodineとして知られており、アルミニウムを不動態化し、腐食から保護する化学皮膜です。化学変換には2つのタイプがあります。タイプI–黄色の仕上げで、色は淡黄色から茶色まであります。タイプII–透明仕上げ。

黒色酸化物は、外観に使用され、穏やかな耐食性を追加し、光の反射を最小限に抑える化成皮膜です。鉄系材料、亜鉛、銅とその合金、銀はんだ、粉末金属に使用されます。黒色酸化物は、コンポーネントの精度と許容誤差が最優先される場合に使用されます。

部品はビードブラストされてから陽極酸化されます。部品の耐食性、部品とコーティング間の接着性を高め、コーティングの耐久性を延長するのに理想的です。

ブラッシュドアルマイト仕上げは引っかき傷に強く、交通量の多い場所を含め、最小限のメンテナンスで優れた耐摩耗性と耐摩耗性を提供します。アルマイト仕上げの性能を低下させることなく、当社の「ブラッシュド」美的オプションがアルミニウム製品に注目を集めています。

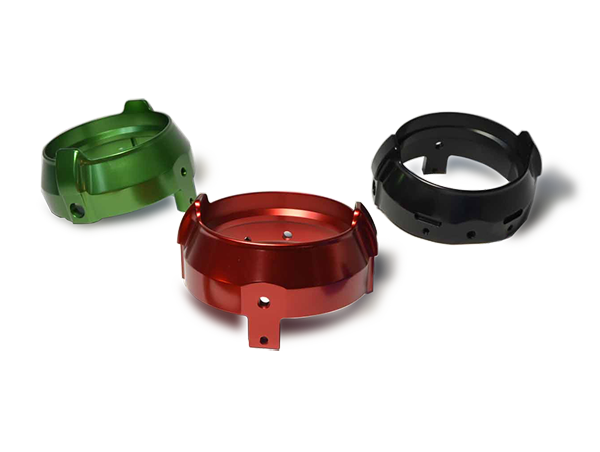

カラー陽極酸化は、赤、黒、青、緑、金、ピンク、紫、シャンパン、さらには2色を含む幅広い色の製品を作成できるため、人気のあるプロセスです。このような外観の向上により、潜在的な顧客にとって製品をより魅力的にすることができます。

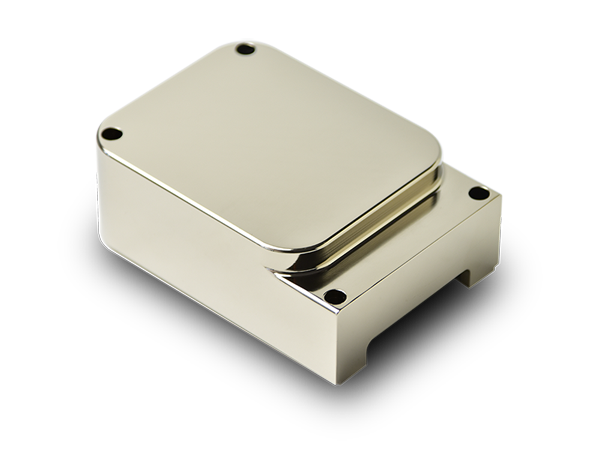

無電解ニッケルメッキは、摩耗や摩耗からの保護、腐食に対する耐性を提供し、すべての条件の部品に硬度を追加するために使用されます。エンジニアリング、航空宇宙、石油およびガス、建設、電子機器などのコーティング用途で一般的に使用されています。

電気めっきは、電着を使用して金属の層に物体をコーティングするプロセスです。単一の金属をオブジェクトに電気めっきすることも、金属の組み合わせを電気めっきすることもできます。基板は、ステンレス鋼やその他の金属からプラスチックまで、ほぼすべての材料で作ることができます。電気めっきで一般的に使用される材料には、真ちゅう、クロム、銅、金、ニッケル、銀、亜鉛などがあります。

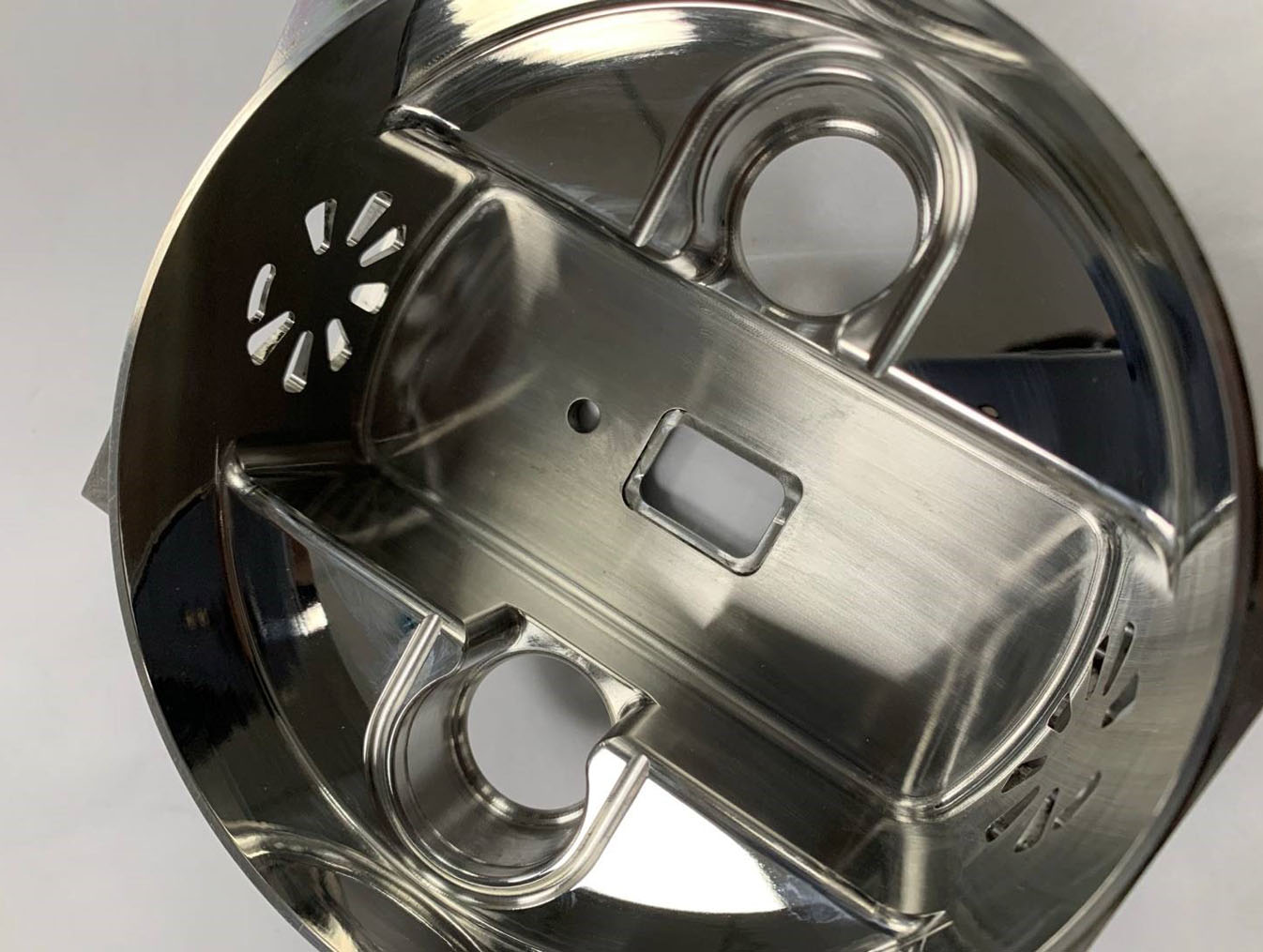

電解研磨は、金属部品(通常はステンレス鋼または同様の合金)から材料の薄層を除去する電気化学的仕上げプロセスです。このプロセスにより、光沢があり、滑らかで、非常にきれいな表面仕上げが得られます。

耐食性は、汚染が製造中または製品の最終使用中に破壊的な影響を与える可能性があるさまざまな用途で使用される金属にとって重要です。不動態化は、製造後のステンレス鋼部品の耐食性と防錆性を向上させるために使用される非電解仕上げプロセスです。

粉体塗装は、樹脂と顔料の細かく粉砕された粒子の混合物を使用する乾式仕上げプロセスです。この硬化粉体塗装は、塗料よりもはるかに耐久性があり、環境にも優しいです。粉体塗装は、塗料よりも平均3〜6倍長持ちします。腐食、熱、衝撃、摩耗、日光、および悪天候に耐性があります。高光沢、低光沢、メタリックなど、さまざまな仕上げも利用できます。

パーツマーキングとは何ですか?

パーツマーキングは、ロゴやカスタムレタリングをデザインに追加するための費用対効果の高い方法です。メーカーは多くの理由で部品にマークを付けています:

見た目が似ている部品を区別するには、偽造を防止します。

プロセスが実行されたこと、または品質チェックに合格したことを示すために、すべての材料が品質保証されていることを確認してください。

組み立てを容易にするため;

製品またはコンポーネントを、それが製造された組立ラインまたは機械にリンクするため。

ロゴ、レタリング、サイン

最も一般的な使用法は、類似しているパーツ間の違いを簡単に見分けられるようにすることです。文字、ロゴ、サイン、色を含め、ライバルブランド間の違いを指摘します。外観は同じですが、機能が大きく異なる場合があります。たとえば、2つのばねは同じように見えるかもしれませんが、異なる色のストライプは、それらに耐荷重性を伝える簡単な方法です。

パーツのタグ付け

部品のタグ付けには、トレーサビリティを可能にするために、増分シリアル番号で部品にマークを付けることが含まれます。シリアル番号、QRコード、およびデータマトリックスコードが含まれます。これらの仕上げを、カスタム製造された部品のライフサイクル全体に適用するのに役立ちます。

私たちのパーツマーキング能力

パーツマーキングは、レーザーマーキング、CNC彫刻、シルクスクリーンのいずれを使用する場合でも、すべての注文で利用できます。詳細や見積もりのリクエストについては、メールでお問い合わせください。

CNC彫刻は、エレガントで長持ちするマーキング方法です。陽極酸化アルミニウムや層状アクリルなどの対照的な表面処理を施した素材に最適です。彫刻の色は通常、原材料の自然な色です。

レーザーマーキングは高速で正確です。クリーンなライン、耐久性があり、時間の経過とともに摩耗しない最高精度のマーキングを提供します。これは、シリアル番号に一般的に使用されます。

シルクスクリーンは、部品をマーキングするための安価なオプションです。幅広いカラーオプションが可能で、PantoneまたはRAL番号で示すことができます。シルクスクリーンは、ベアメタルやステンレス鋼など、さまざまな素材に最適です。